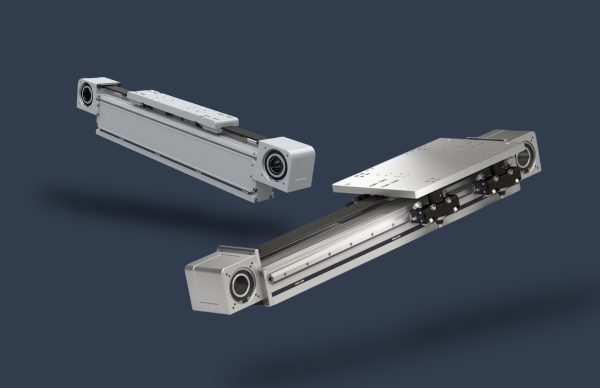

W niektórych branżach i zastosowaniach obciążenia, którym poddawane są rozwiązania dla ruchu liniowego, są ogromne. Wibracje, tarcie, obciążenia, które muszą być przejęte bez odkształcania, to tylko niektóre ze zmiennych, które mogą skrócić żywotność prowadnicy liniowej – nawet znacznie.

W technice pojazdów szynowych naprężenia te występują codziennie i mają duży wpływ na bieżnie i łożyska. W związku z tym konieczne jest podjęcie pewnych działań produkcyjnych w celu zapewnienia następujących warunków:

– Zwiększona odporność na zużycie

– Zwiększona odporność na odkształcenia

– Zwiększona liczba cykli

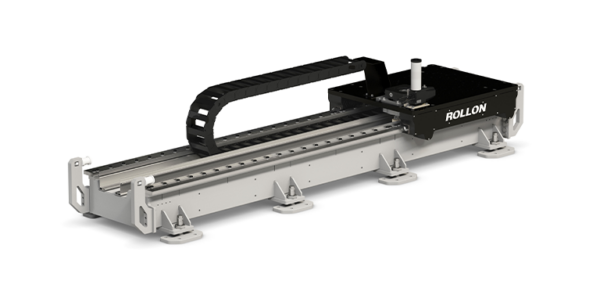

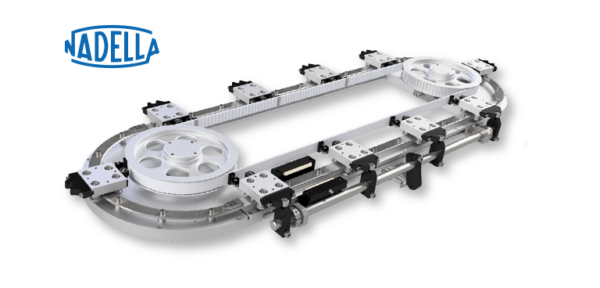

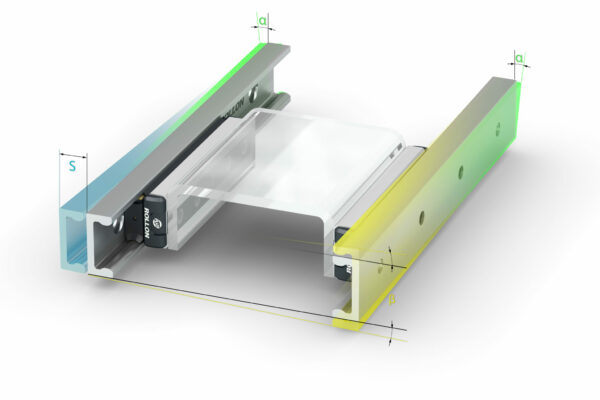

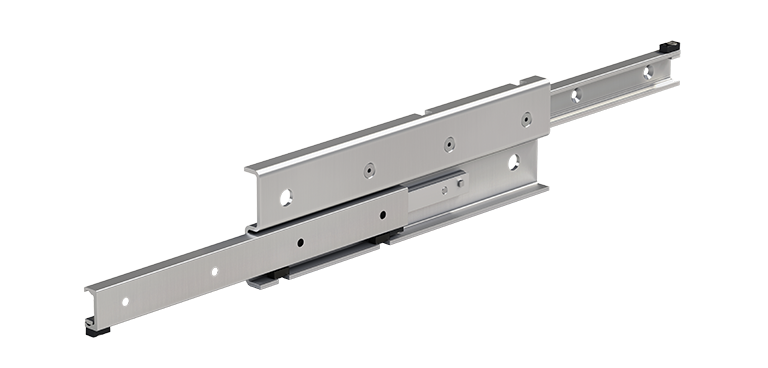

Szczególnie w technice pojazdów szynowych prowadnice liniowe są stosowane w obsłudze drzwi zewnętrznych i wewnętrznych, jak również w obsłudze skrzyń akumulatorowych. Są to części, które nie tylko przenoszą duże ciężary, ale są również narażone na ciągłe wibracje i obciążenia pochodzące od poruszającego się pojazdu.

Jakimi kryteriami należy się kierować przy wyborze prowadnicy liniowej

Wybór musi być oparty na kryteriach produkcyjnych, które mogą zagwarantować długą żywotność i wysoką niezawodność rozwiązania.

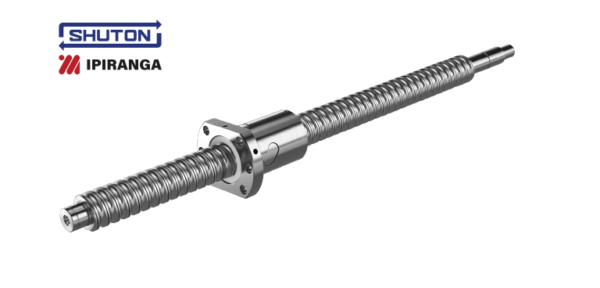

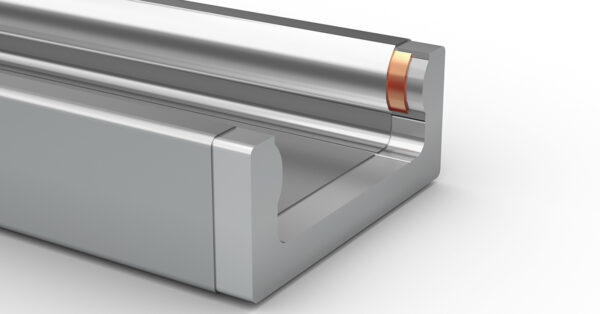

Pierwsze i najważniejsze to hartowanie. Hartowanie indukcyjne to proces hartowania, który zapewnia prowadnicom liniowym najlepsze właściwości wytrzymałościowe i trwałościowe, ponieważ działa głęboko w materiale, nadając mu wytrzymałość w punktach największych naprężeń.

Inne istotne kryteria, które należy wziąć pod uwagę, to czystość stali, tj. zawartość węgla, oraz dodatkowa obróbka powierzchniowa, która nadaje prowadnicy gładszą powierzchnię i sprzyja lepszemu i bardziej efektywnemu poruszaniu się.

Bez tych kluczowych właściwości, prowadnica nie będzie w stanie utrzymać dużych obciążeń przez cały okres użytkowania. Aplikacja zużywałaby się i w końcu uległaby awarii, co prowadziłoby do przestojów i dodatkowych kosztów wymiany.

Zalety hartowania

Zalety hartowania indukcyjnego są szczególnie widoczne w dziedzinie zastosowań kolejowych. Hartowanie indukcyjne to specjalny system hartowania pośredniego, który polega na poddaniu materiału działaniu prądu elektrycznego w celu jego przegrzania.

Następnie materiał jest szybko schładzany. Ten rodzaj procesu poprawia twardość stali i tworzy strefę o wysokiej twardości na głębokość, która może wynosić od 1,2 do 5 mm.

Ważne jest, aby hartowanie było głębokie i obejmowało część pod powierzchnią metalu, która jest najbardziej obciążona w określonych punktach (zwanych punktami styczności Hertza).

Procesy alternatywne do hartowania indukcyjnego (np. azotowanie) nie są w stanie zahartować najbardziej wewnętrznych warstw metalu i wnikają tylko na 0,2 – 0,3 mm w głąb powierzchni.

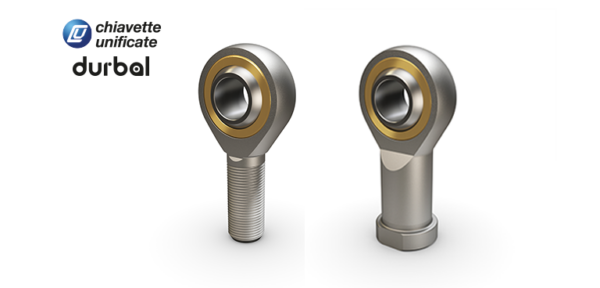

Ryzyko jakie pojawia się, gdy stosuje się standardowo azotowane prowadnice w zastosowaniach o dużym obciążeniu, to możliwość powstawania pęknięć zmęczeniowych na powierzchni prowadnicy w miejscach największego kontaktu bieżni z łożyskami.

Kolejną zaletą wynikającą z hartowania jest możliwość dodatkowego wykończenia powierzchni i szlifowania, które zwiększają gładkość i sprawiają, że powierzchnia bieżni jest jeszcze bardziej gładka.

Z drugiej strony, bieżnia azotowana nie może być szlifowana, ponieważ spowodowałoby to całkowite usunięcie warstwy azotowanej.

Branże, w których płynność ruchu i gładkość prowadnicy – właściwości, które mogą być poprawione przez odpowiednie wykończenie powierzchni – mają fundamentalne znaczenie, powinny kierować swój wybór w stronę prowadnic hartowanych.

Pobierz nasz Białą Księgę „Procedura hartowania prowadnic liniowych”