Pomieszczenia czyste, czyli kontrolowane pod względem zanieczyszczeń środowisko, w którym poziom jakości powietrza jest niezwykle wysoki, są wykorzystywane do przeprowadzania niektórych czynności produkcyjnych wymagających spełnienia określonych wymogów dotyczących braku zanieczyszczeń w sektorze farmaceutycznym i medycznym. W takim przypadku zarówno struktura, jak i technologia muszą spełniać określone kryteria, aby zapewnić sterylność środowiska. Rollon opracował kilka rozwiązań dla ruchu liniowego w pomieszczeniach czystych, w tym siódmą oś dla robotów.

Niektóre branże wymagają sterylnego i aseptycznego środowiska produkcyjnego, aby nie wpływać na jakość produktu. Należą do nich branża medyczna i farmaceutyczna, w której obowiązują bardzo rygorystyczne przepisy dotyczące opracowywania, produkcji i pakowania produktów, ponieważ mają one bezpośredni wpływ na ludzkie życie i zdrowie oraz bezpieczeństwo samych operatorów.

Aby spełnić wymagane standardy, środowisko produkcyjne musi być czystym pomieszczeniem: pomieszczeniem z kontrolowaną atmosferą, która pozwala na uzyskanie wyjątkowo czystego powietrza, innymi słowy z bardzo niską zawartością zawieszonych mikrocząstek.

Osiągnięcie tego celu wymaga ciągłej filtracji powietrza przez filtry HEPA; ciągłego monitorowania różnych parametrów, takich jak temperatura, wilgotność i ciśnienie, których wartości różnią się w zależności od funkcji pomieszczenia czystego; oraz różnych innych środków zapewniających, że ani obecność człowieka, ani proces i technologia w nim stosowana nie zmieniają warunków panujących w pomieszczeniu czystym.

Klasy czystości powietrza w pomieszczeniach czystych.

Produkcja w pomieszczeniach czystych jest regulowana przez normę UNI EN ISO 14644-1. Norma ta, która jest częścią szerszych ram normy UNI EN ISO 14644, określa klasy czystości powietrza i ich oczekiwaną zawartość cząstek poprzez zliczanie unoszących się w powietrzu mikrocząstek w metrze sześciennym oczyszczonego powietrza.

Klasy zdefiniowane przez normę to 9 (ISO 1-9), gdzie pierwszy poziom oznacza absolutnie najbardziej kontrolowane środowisko (10 cząstek 0,1 µm, 2 cząstki 0,2 µm), podczas gdy dziewiąty oznacza najmniej kontrolowane środowisko (35200000 cząstek 0,5 µm, 8320000 cząstek 1 µm, 293000 cząstek 5 µm), po których znajdują się środowiska niesklasyfikowane (N.C).

Odpowiedź Rollon na potrzeby przemysłu farmaceutycznego i medycznego

Zarządzanie środowiskiem kontrolowanym pod względem zanieczyszczeń obejmuje nie tylko filtrację powietrza, przestrzeganie określonych parametrów środowiskowych i kontrolę zanieczyszczeń spowodowanych przez personel: struktura i technologia w pomieszczeniu czystym również muszą podlegać ścisłym zasadom. W rzeczywistości jednym z głównych źródeł zanieczyszczeń w pomieszczeniach czystych jest właśnie proces produkcyjny i maszyny wykorzystywane do jego realizacji.

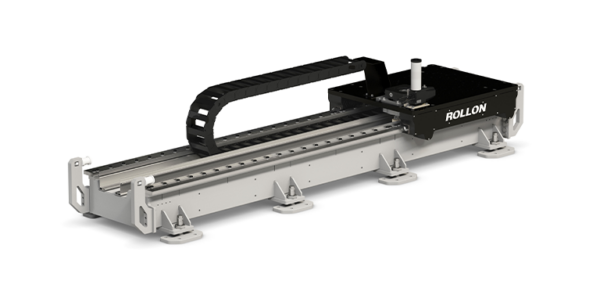

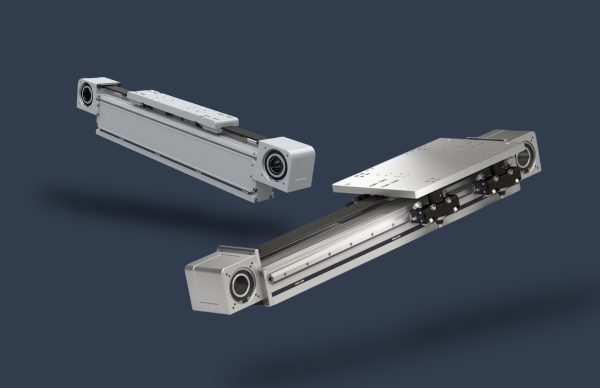

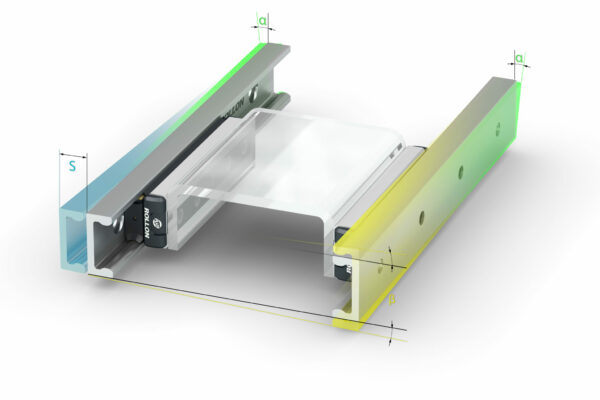

Ponieważ technologia ruchu liniowego jest kluczowym zasobem dla procesu produkcyjnego w wielu obszarach przemysłu farmaceutycznego i medycznego, Rollon opracował Clean Room System, moduł liniowy zaprojektowany dokładnie w celu zapewnienia najniższego możliwego poziomu zanieczyszczenia elementów elektromechanicznych zainstalowanych na maszynach w pomieszczeniach czystych.

Moduły liniowe Clean Room System wyposażone są w napęd pasowy i szyny z łożyskami tocznymi kulkowymi. Są one całkowicie zamknięte w specjalnej pokrywie ochronnej i nadają się do użytku ze specjalnym systemem próżniowym, który zapewnia podciśnienie 0,8 bara. Funkcja ta zapobiega potencjalnemu rozpraszaniu cząstek w środowisku, w którym system jest zainstalowany, pomagając zapewnić zgodność z wymogami dotyczącymi pomieszczeń czystych i klas czystości.

Siódma oś dla pomieszczeń czystych

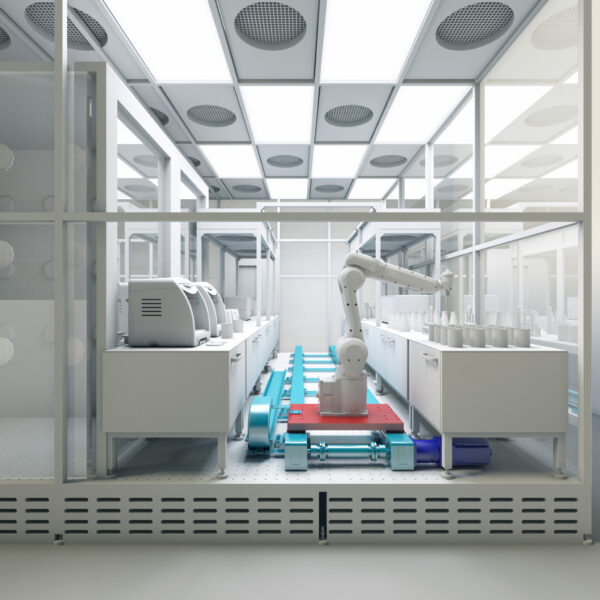

Dzięki siłownikowi Clean Room System firma Rollon, wraz ze swoimi partnerami i klientami, opracowała na przestrzeni lat wiele zastosowań w różnych sektorach: od półprzewodników po farmaceutyczny i medyczny, na przykład do produkcji strzykawek, fiolek i soczewek kontaktowych. Bazując na tym doświadczeniu, Rollon jest teraz w stanie opracować siódmą oś do obsługi robotów opartą dokładnie na rodzinie Clean Room System, a zatem odpowiednią do stosowania w pomieszczeniach czystych.

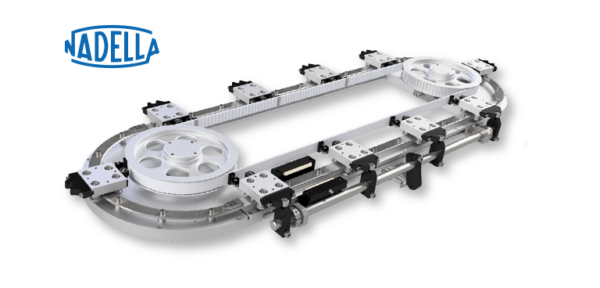

Jednostka transferu robota do pomieszczeń czystych łączy w sobie zalety systemów do pomieszczeń czystych z zaletami systemów przenoszenia robotów, a mianowicie:

- rozszerzenie zasięgu robota;

- trwałość w czasie;

- możliwość obsługi małych i średnich komponentów oraz robotów o różnym udźwigu i rozmiarach;

- skoki do 10 metrów;

- możliwość montażu na podłodze, ścianie i suficie;

- certyfikacja do klasy 1 zgodnie z UNI EN ISO 14644-1 w zależności od charakterystyki zastosowania i różnych rozmiarów siłownika.

Siódma oś jest napędzana przez parę równoległych pasów, a każda z jej dwóch osi składowych jest napędzana przez szyny i łożyska toczne kulkowe. Zarówno w przypadku osi pojedynczej, jak i siódmej, specjalne taśmy uszczelniają szczeliny profili, aby zapewnić najwyższy poziom czystości. Ponadto jednostka przenoszenia robota posiada interfejs robota i obudowy czujników zbliżeniowych.

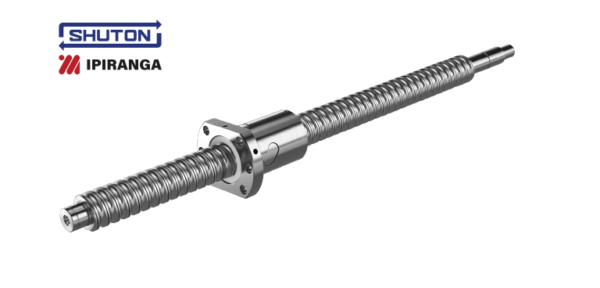

Wreszcie, dzięki współpracy z różnymi partnerami, Rollon jest również w stanie dostarczyć przekładnie zaprojektowane do użytku w pomieszczeniach czystych.