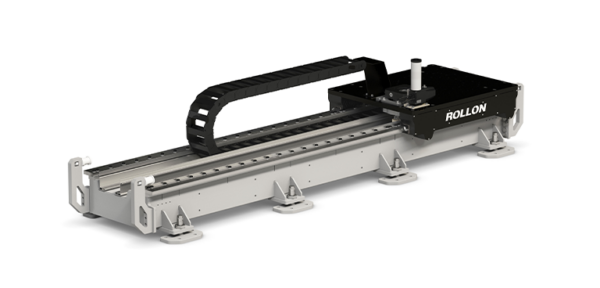

Une grande entreprise de fabrication de textiles avait besoin de déplacer des machines d’impression textile sur une ligne de 10 mètres de long. La solution linéaire devait supporter de lourdes charges, fonctionner dans un environnement poussiéreux et accepter les défauts d’alignement pour garantir des performances maximales et limiter le coût total de possession. Voici la solution proposée par Rollon.

Une entreprise spécialisée dans la production de textiles avait une exigence assez claire, mais délicate : déplacer des unités d’impression pour l’application de motifs sur des tissus sur une ligne de 10 mètres de long. En outre, les groupes d’impression devaient revenir à leur position de départ, puis se déplacer jusqu’à la station suivante, tout en garantissant un temps de cycle élevé.

Les défis de l’application

La solution de guidage linéaire proposée devait être capable de supporter une charge élevée avec une précision de positionnement moyenne, mais à des cadences résolument élevées. En effet, en plus de fournir la force nécessaire à l’impression du motif sur le tissu, elle devait également résister à la dynamique élevée associée aux forces d’inertie dues à l’accélération et à la décélération.

En outre, il devait absorber les défauts d’alignement et fonctionner en cycle continu dans un environnement poussiéreux, en garantissant un bon fonctionnement dans le temps.

La solution Rollon

Pour répondre à ces exigences, le choix s’est porté sur le Compact Rail Plus, un rail de guidage linéaire à galets à double rangée de billes, qui utilise un profil en « C » avec des pistes de roulement convexes. Cette configuration permet d’augmenter les capacités de charge et la rigidité du profil lui-même.

Les pistes de roulement de Compact Rail Plus, disponibles dans les tailles 18, 28 et 43 mm, sont trempées par induction et rectifiées, ce qui garantit un excellent roulement et une réduction du bruit.

La gestion du désalignement est mise en œuvre dans la version Plus à l’aide de trois types de galets différents, ce qui permet d’absorber les défauts d’alignement importants. En outre, le compact Rail Plus :

– Est équipé d’un joint latéral pour offrir une protection encore plus élevée contre les contaminants éventuels – une solution parfaite dans l’industrie textile où de petits morceaux de tissu peuvent contaminer le système automatisé.

– Comporte des racleurs auto-centrants qui peuvent assurer un nettoyage optimal des pistes de roulement.

– Offre un système de lubrification intégré grâce à un feutre libérant progressivement et un accès frontal pour le graissage, ce qui réduit encore les temps d’arrêt de production et allonge les intervalles de maintenance.

– Dispose d’un patin unique pour tous les modèles avec un corps en acier, ce qui augmente encore la robustesse et permet d’améliorer les performances globales.

– La piste de roulement est profilée et le roulement présente une zone centrale plate avec deux brides latérales qui empêchent le patin de glisser, ce qui est très utile en cas d’arrêt d’urgence.

Toutes ces caractéristiques s’ajoutent au faible niveau sonore du produit et à la possibilité de jonctions de rails – un aspect essentiel pour les courses longues comme celle demandée par le client (10 mètres).

Les avantages du Compact Rail Plus

La solution adoptée s’est avérée gagnante : le Compact Rail Plus a permis de construire une solution adaptée au déplacement de charges lourdes, tout en conservant un faible encombrement, et au travail en milieu poussiéreux en cycle continu, grâce aux galets et aux feutres qui lubrifient les pistes de roulement.

En outre, le Compact Rail a contribué à la réduction des temps de maintenance et d’immobilisation et, surtout, à la maîtrise des coûts globaux de l’installation. En effet, la gestion des désalignements par Compact Rail Plus permet de réduire les coûts de conception, d’assemblage et de maintenance, sans compter l’élimination des épaulements de rectification et d’usinage nécessaires à l’utilisation de structures très rigides.

Enfin, le Compact Rail Plus est entièrement compatible avec le Compact Rail, ce qui permet au concepteur d’adopter des choix différents au fil du temps, en fonction de l’évolution des besoins de production, notamment en termes de capacité de charge, sans qu’il soit nécessaire de revoir la conception de la machine.