Située à Rebréchien dans le Loiret, l’entreprise Transvis s’est spécialisée dans le domaine des machines spéciales automatisées. Lorsqu’elle a voulu standardiser ses palettiseurs, elle a cherché à rendre les machines le plus compactes possibles. Le choix des axes linéaires lui a permis d’améliorer considérablement ses produits, en réduisant non seulement l’encombrement, mais aussi en améliorant le design.

Nous avons recueilli le témoignage de Marc Durand, l’un des cogérants de cette PME familiale aujourd’hui en plein essor.

Linear-Mag : Quel est votre principal domaine d’activité ?

Marc Durand : Notre cœur de métier, c’est la fabrication de machines spéciales destinées à des process automatisés, surtout dans deux grands domaines : le conditionnement et l’assemblage. Nous travaillons dans de nombreux secteurs industriels : cosmétique, pharmaceutique, automobile, agro-alimentaire, cartes à puce… Et si notre principale mission réside bien sûr dans l’automatisation de différents systèmes, nous veillons aussi à l’amélioration de l’ergonomie pour les opérateurs

LM : Quels étaient vos attentes pour votre palettiseur ?

MD : Nous avons cherché à améliorer un système existant, tout en lui donnant un caractère plus universel. En gros, l’idée est de proposer un système « standard » pouvant s’adapter à un grand nombre de demandes, et donc de s’ouvrir à un marché bien plus large.

Dans le cadre de notre stratégie commerciale, l’une de nos préoccupations majeures était de réaliser la machine la plus compacte possible. Car sur les lignes de production, la place devient de plus en plus chère ! D’ailleurs, si l’on met de côté les très grosses entreprises, beaucoup de PME ne disposent pas de locaux très vastes.

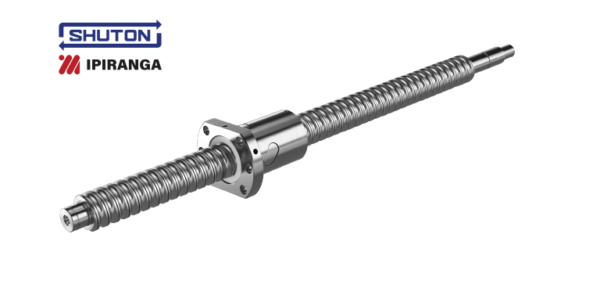

Nous devions aussi nous soucier des différentes données techniques : choix des technologies de guidage, des types de guidage, taille des profilés, vitesse de déplacement…

“Le faible encombrement des axes linéaires a permis de réduire les dimensions de notre palettiseur”

LM : Quels avantages vous ont apporté les axes linéaires ?

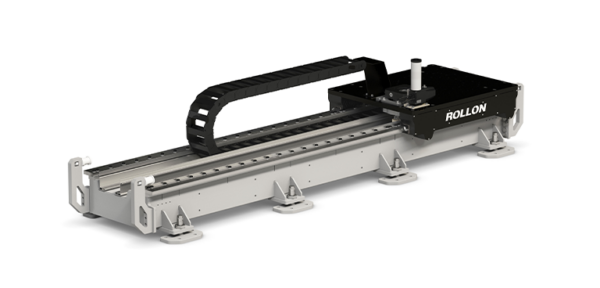

MD : Leur faible encombrement – notre palettiseur compte 5 axes linéaires au total – a apporté la possibilité de réduire le poids et les dimensions de l’ensemble… Ce qui cadre parfaitement avec les besoins de notre clientèle.

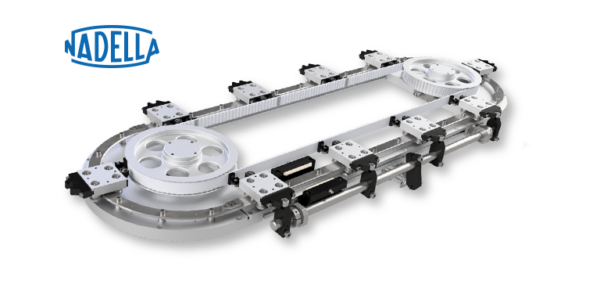

Nous avons également été séduits par la multiplicité des solutions offertes pour s’adapter aux différentes données techniques.

Enfin, nous voulions aussi travailler sur le design, qui devient aujourd’hui un critère très important pour la clientèle. Contrairement aux anciens modèles en acier peint, notre machine est bâtie autour d’un châssis mécano-soudé. Comme les parties ouvrantes sont entièrement en verre, les différents organes sont apparents, et les axes linéaires ont ainsi contribué à l’esthétique générale.

LM : Êtes-vous finalement satisfait de ce choix de technologie ?

MD : Pour nous, l’évolution actuelle de notre machine correspond bien à nos attentes.

Face à notre problématique générale, Rollon a su nous fournir une excellente réponse en matière de rapport qualité/prix/encombrement. Comme le palettiseur est un bon exemple d’application des axes linéaires, nous avons d’ailleurs mis en place un partenariat avec Rollon : nous sommes présents ensemble sur des salons.

LM : Pour vous, quelles sont les perspectives d’avenir ?

MD : Nous entendons de plus en plus proposer notre automate de palettisation comme un produit standard qui constitue aussi une vitrine de notre savoir-faire. Pour nous, une autre piste de travail serait de développer un partenariat élargi en vue de la production de sous-ensembles standard, pré-assemblés et pré-câblés.

Pour plus d’informations,

téléchargez le catalogue