Les systèmes d’emballage sont essentiels pour les industries qui souhaitent optimiser leur production et répondre à l’augmentation de la demande des consommateurs.

Dans ces systèmes, des technologies avancées comme les systèmes multi-axes sont optimales pour améliorer la vitesse, la précision et la flexibilité des processus d’emballage. Ces systèmes prennent en charge diverses tâches, allant de la palettisation au positionnement des produits, en réduisant au minimum l’intervention humaine tout en améliorant l’efficacité des chaînes de production.

Palettisation dans les systèmes d’emballage

La procédure de palettisation consiste à charger les marchandises sur des palettes les unes au-dessus des autres afin de maximiser l’utilisation de l’espace de l’entrepôt et de permettre le transport de l’usine vers les entrepôts et les clients.

La palettisation est aujourd’hui largement automatisée grâce à l’utilisation de machines d’emballage performantes, notamment des systèmes de portiques ou de pick and place.

Types d’emballage

L’emballage industriel comprend une multitude de méthodes conçues pour protéger les produits lors de leur manutention, leur stockage et leur expédition. Ces méthodes sont souvent adaptées en fonction de la nature du produit et des exigences logistiques de l’industrie. De manière générale, il existe trois types d’emballage:

Emballage primaire – Il contient directement le produit, offrant une première couche de protection et un attrait marketing. C’est l’emballage que le consommateur final verra.

Emballage secondaire – Il regroupe les emballages primaires pour faciliter leur manipulation. Par exemple, cela peut inclure des cartons et des caisses utilisés dans l’agroalimentaire ou les produits pharmaceutiques.

Emballage tertiaire – le moins courant des trois types d’emballage, est principalement utilisé dans les entrepôts ou les magasins de gros. Un exemple d’emballage tertiaire est la palette, utilisée pour la manutention ou l’expédition de grandes caisses sur de longues distances.

Dans chacun de ces types d’emballage, des machines d’emballage avancées sont nécessaires pour garantir l’efficacité tout en minimisant le gaspillage des matériaux. L’automatisation des équipements d’emballage peut également aider à réduire l’impact environnemental en optimisant l’utilisation des matériaux en fonction des dimensions précises des produits.

Positionnement des produits

Dans tout système d’emballage, il est essentiel que les produits soient correctement orientés pour les étapes suivantes, que ce soit pour le scellement, l’étiquetage ou le chargement sur des palettes mais également pour éviter les dommages lors de la manipulation des produits.

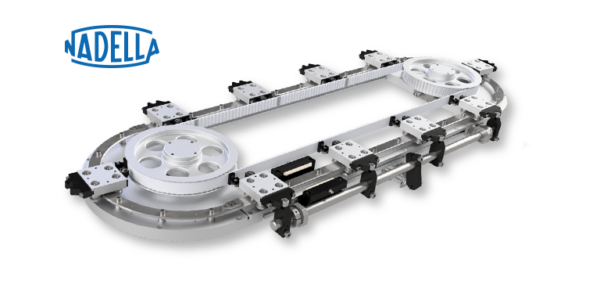

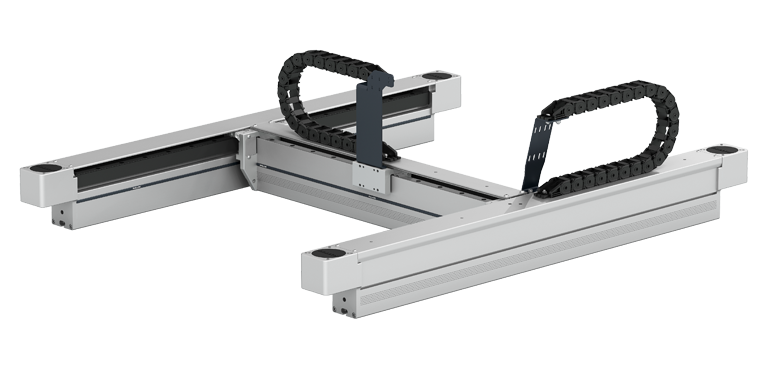

Dans l’emballage automatisé, le positionnement des produits est souvent effectué à l’aide de systèmes multi-axes. Grâce à leur capacité à effectuer des mouvements précis et multidirectionnels, ces systèmes permettent de positionner les produits avec une précision millimétrique, optimisant ainsi l’espace et le temps. Cela réduit également les manipulations inutiles, garantissant une transition fluide entre les différentes étapes du processus d’emballage.

Mise en œuvre et importance des systèmes multi-axes

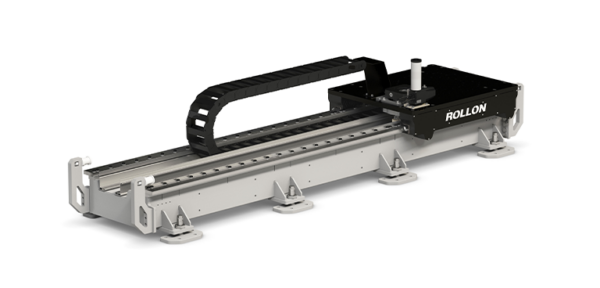

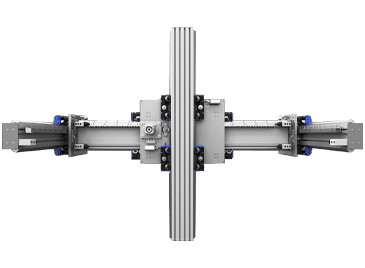

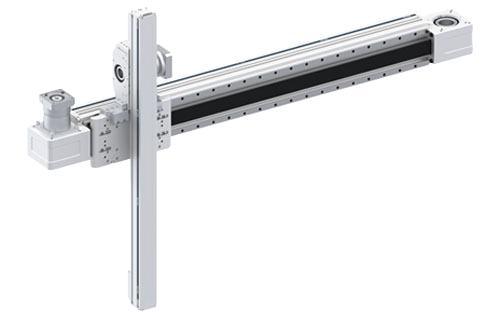

Les systèmes multi-axes sont utilisés dans les systèmes d’emballage en raison de leur modularité sur plusieurs axes — généralement X, Y et Z. Ces systèmes, comme ceux fournis par Rollon, sont essentiels dans l’emballage grâce à leur capacité à gérer des tâches complexes et rapides avec une grande précision et flexibilité.

Grâce à leur capacité à manœuvrer les produits sur plusieurs axes simultanément, ces systèmes permettent des ajustements rapides et précis, ainsi qu’une adaptabilité aux différentes formes et poids des produits.

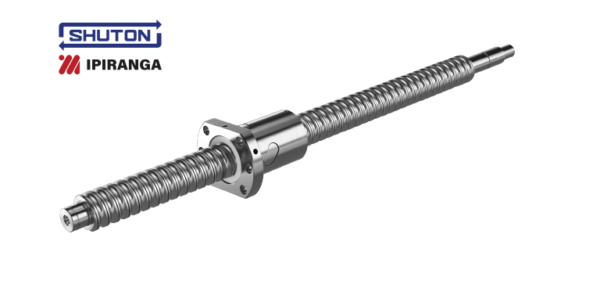

Problèmes courants dans les systèmes d’emballage

Malgré les avancées technologiques, les systèmes d’emballage présentent encore plusieurs problèmes susceptibles d’affecter l’efficacité des processus. Un mauvais alignement lors du positionnement des produits peut, par exemple, entraîner des blocages ou un scellement défectueux. De plus, l’équipement d’emballage utilisé dans les processus à grande vitesse peut subir une usure prématurée, ce qui nécessite une maintenance régulière pour éviter les pannes. Les contraintes d’espace dans de nombreuses installations d’emballage rendent les systèmes multi-axes compacts particulièrement utiles : ces systèmes permettent de maximiser la productivité tout en minimisant l’encombrement, offrant ainsi une solution idéale pour optimiser l’espace disponible.

FAQs

Quels sont les principaux avantages de l’utilisation de systèmes multi-axes dans la palettisation ?

L’utilisation de systèmes multi-axes permet une organisation optimale des produits sur les palettes et réduit le risque d’erreurs.

Comment la précision dans le positionnement des produits influence-t-elle la qualité de l’emballage ?

L’utilisation de systèmes multi-axes permet une organisation optimale des produits sur les palettes et réduit le risque d’erreurs.

Quelle est la durée de vie d’un emballage ?

La durée de vie de l’emballage varie largement en fonction de son type et de son utilisation prévue. Par exemple, l’emballage jetable ou à usage unique, comme le film plastique ou les boîtes en carton, est conçu pour une courte durée de vie, généralement jusqu’à ce que le produit soit consommé ou arrive à destination. En revanche, l’emballage réutilisable, tel que les bouteilles en verre ou les caisses, est conçu pour être utilisé plusieurs fois et peut durer des mois, voire des années, avec un entretien approprié.