Précision, rigidité, compacité, lubrification. Tels étaient les défis que Rollon, en collaboration avec un partenaire OEM, a dû relever pour aider un grand fabricant coréen de batteries, d’électronique et de semi-conducteurs à automatiser ses lignes de production d’éléments de batterie.

Une société fournissant des solutions d’automatisation clés en main à diverses industries devait automatiser la ligne de production de piles d’une multinationale coréenne bien connue dans le secteur de l’électronique et des semi-conducteurs.

En particulier, la société coréenne n’était pas satisfaite des axes linéaires utilisés pour garantir le mouvement entre les postes de travail de construction des cellules de batterie, car ils présentaient des problèmes de lubrification. Une lubrification inefficace entraîne l’interruption ou le ralentissement des lignes de production, avec des effets négatifs inévitables sur les paramètres de temps de cycle et d’efficacité, de rendement et de productivité. Ce n’est pas un problème mineur, compte tenu de la cadence de production élevée.

L’équipementier a contacté Rollon pour résoudre le problème de lubrification et équiper le processus d’une solution de guidage linéaire compacte et précise qui garantirait la répétabilité ainsi que la propreté. En fait, la solution proposée devait résoudre les problèmes liés à la lubrification tout en garantissant d’autres paramètres de processus nécessaires à une production continue et de qualité : précision du positionnement, rigidité et compacité, cette dernière étant essentielle précisément en raison de la taille des lignes, du nombre de stations et des très petites courses. Enfin, il ne devait ni contaminer l’environnement, ni subir la contamination de l’environnement lui-même.

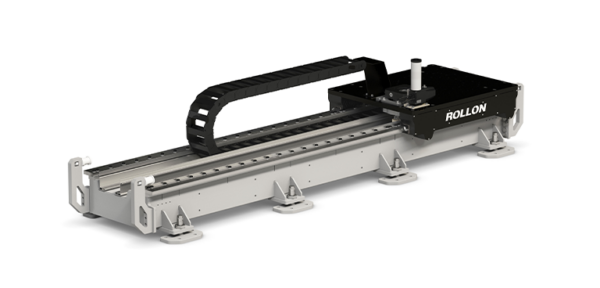

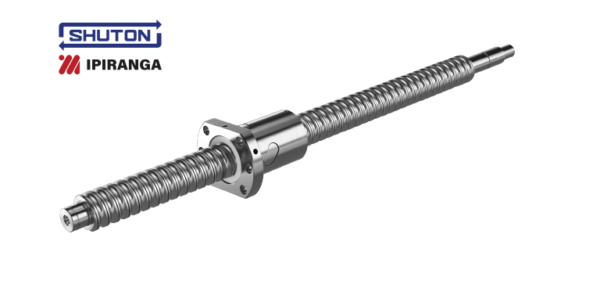

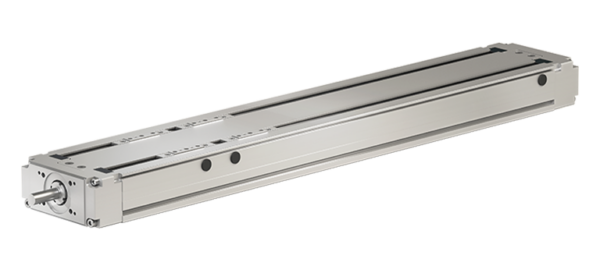

Le choix de Rollon s’est porté sur le Precision system TH – des axes linéaires à vis à billes avec des patins à recirculation de billes, des pistes rectifiées et des chariots préchargés, basés sur une extrusion d’aluminium anodisé (un facteur qui empêche l’oxydation) autoportante et très légère. Pour ce cas spécifique, une solution avec 2 ou 4 patins à recirculation de billes a été choisie.

La solution s’est avérée gagnante, à commencer par la question de la lubrification. L’axe TH, en effet, est doté d’un système de lubrification centralisé et optimisé pour prolonger la durée de vie de l’axe, en préservant les chariots et les rails de guidage des petits contaminants. Il s’agit d’une solution utilisée dans les environnements de production où la précision doit être associée à l’absence d’impuretés, comme dans l’automobile, les processus d’assemblage et les opérations de découpe à l’eau et au laser sur les centres d’usinage.

Outre la gestion des impuretés, le Precision System TH a offert les performances requises grâce à la précision garantie par le système de vis à billes – jusqu’à 5 µm – même avec une dynamique élevée, et des inversions de guidage fréquentes sur de très petites courses (50-100 mm).

La solution proposée par Rollon – qui a impliqué la fourniture de plus de 100 axes linéaires TH à différents moments – a permis d’automatiser les activités de prélèvement et de placement sur différents postes de travail : depuis le déroulement de la feuille de lithium, la mesure des éléments de la batterie, la découpe, le contrôle de l’épaisseur de la feuille, jusqu’à l’insertion finale dans les lamages de la batterie.

C’est précisément l’entière satisfaction du client final et du partenaire OEM de Rollon qui a permis une fourniture aussi étendue, soutenue par un service local.